Authors

- André Schwöbel, Heraeus Electronics GmbH & Co. KG, Hanau, Germany

- Francesco Ugolini, AMX Automatrix s.r.l., Gavardo, Italy

- Federico Belponer, AMX Automatrix s.r.l., Gavardo, Italy

- Alessio Greci, AMX Automatrix s.r.l., Gavardo, Italy

1. 面向未来的高可靠性封装大面积银烧结技术

图 1: 传统的硅基器件封装(左);面向未来的碳化硅器件高可靠性封装(右)

传统做法是将IGBT或MOSFET等硅功率器件焊接到金属陶瓷基板,键合铝线用作连接材料,焊锡膏或导热膏将功率模块连接至基板或散热片。此类结构如图1(左)所示。

由于碳化硅宽禁带(WBG)器件在汽车、新能源和工业应用领域正快速市场化,功率模块封装技术也必须进行重大变革。二极管或MOSFET等碳化硅器件能够在更高的温度下运行,提高功率密度,从而对封装材料造成更大的热机械应力。图1(右)所示是一种经过优化的先进封装设计,与宽禁带半导体结合,能极大提升效率与可靠性。这款面向未来的模块配备了贺利氏Die Top System (DTS),可在芯片顶部实现铜线键合,并结合银烧结技术,将芯片与基板连接。高导热活性金属钎焊(AMB)氮化硅基板取代传统封装中的氧化铝金属陶瓷基板,以提高可靠性和性能(图1,右)。最后,用兼具高可靠性和高导热性的银烧结材料取代原先将模块连接到基板上的焊接材料。由于整个模块是烧结在散热片上的,其烧结面积要远远大于传统的芯片烧结,因此该工艺称为“大面积烧结”。

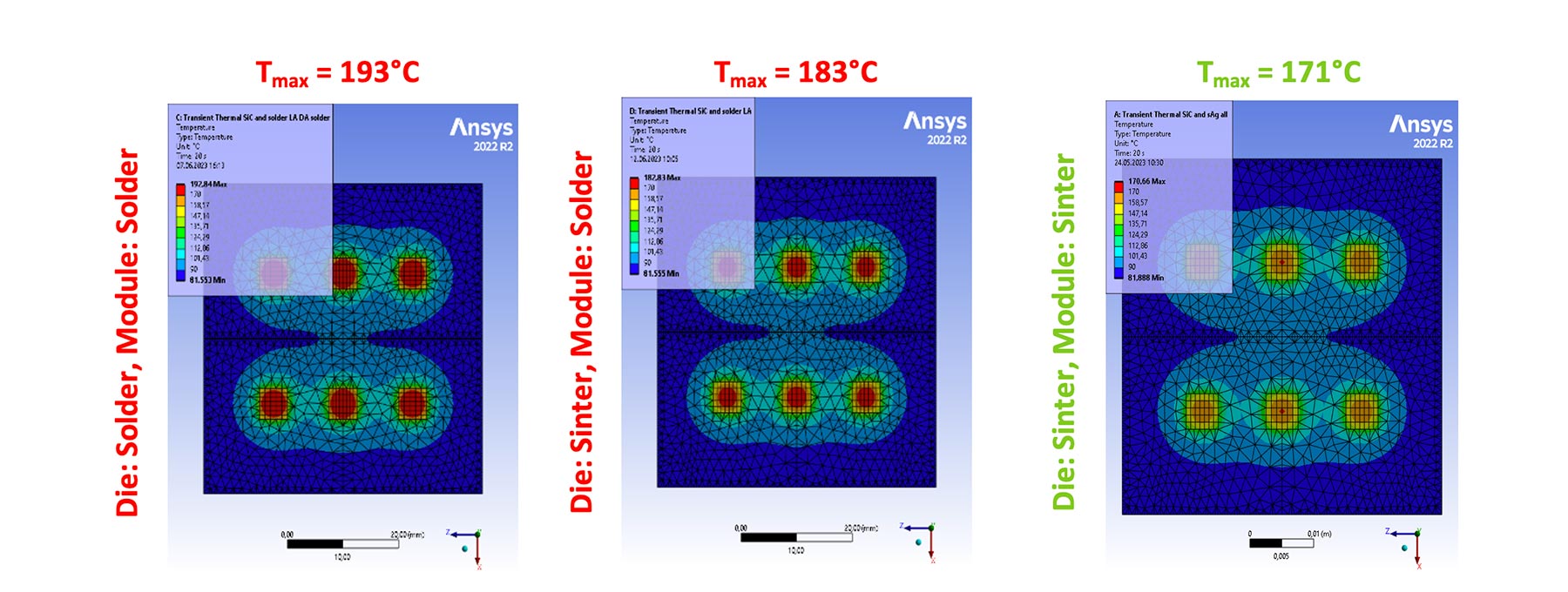

用大面积烧结代替焊接后,热性能得以改善。如图2所示,根据模拟实验,将完全焊接封装设计(左图,最高温度=193°C)更换为完全烧结封装设计(右图,最高温度=171°C)后,芯片温度降低了22°C。热阻的改善意味着,在保持器件输出功率不变的情况下,可以使用尺寸更小、性价比更高的芯片;或者在保持总成本不变的情况下,用同样的半导体芯片实现更大的载流能力。此外,在热循环中,焊接可靠性问题也是必须考虑的关键因素之一。超过300mm2的大面积烧结仍是一项相当新的技术,目前使用这种技术的模块还不多。然而,此技术的预期市场需求

将不断攀升,因为乘用车正快速电气化,汽车制造商也在追求极致的可靠性。在这种趋势下,贺利氏等烧结膏制造商和 AMX Automatrix等烧结机供应商也需要满足新的要求。芯片粘接受芯片尺寸的限制,而大面积烧结所适合的面积则要大得多,通常在2500mm2以上,具体取决于模块尺寸。目前已有的几种设计包括采用湿贴和干贴工艺将模块置入烧结膏;也涌现了多种烧结膏涂覆方法,如钢网印刷或点胶工艺,这些方法各有优劣。因此,必须针对每种封装设计,仔细选择合适的烧结膏、涂覆方法和烧结技术。

图 2: 多种封装设计的稳态温度分布的ANSYS模拟结果。左起:模块和芯片焊接、模块焊接和芯片烧结、全烧结模块。模拟参数:PLoss = 202W/片,碳化硅芯片尺寸:5x5x0.15mm³。

2. 贺利氏mAgic系列大面积烧结银: PE360P、PE360D和PE350

图 3: 适用于大面积烧结应用的贺利氏电子烧结银产品。

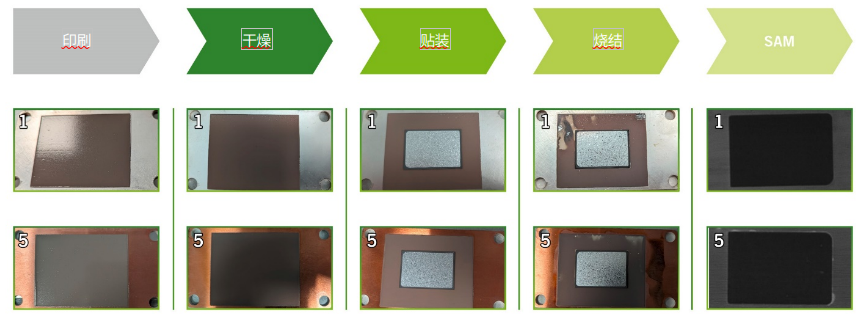

为了应对大面积烧结趋势,贺利氏电子开发出三款有压烧结银:PE360P、PE360D和PE350,如图3所示。其中PE350是专为中国市场设计的,并且采用了当地的原材料。另外两个型号PE360P和PE360D在中国也有销售,具体取决于应用和客户要求。本节重点探讨PE360P的焊接特性;使用其他型号获得的结果预计与之相似,将另做探讨。PE360P专为钢网印刷或丝网印刷等印刷工艺而设计,并确保连续印刷时超过8小时。PE360P设计用于将面积在40×40mm2至 100×100mm2之间的模塑封装或裸基板贴在预干燥烧结膏上。这种尺寸适合使用干贴工艺,因为烧结膏的干燥过程是在没有模块或基板覆盖烧结膏的情况下完成的,这就确保了在实际烧结过程之前,溶剂和添加剂可以有效蒸发。然而,模块和基板翘曲的影响是干贴工艺需要克服的缺点。干贴和湿贴工艺流程如图4所示。

PE360P烧结银的性能如图5所示。将带有银表面的AMB基板烧结在铜基板上。用于烧结的基板表面为裸铜或镀银表面。将基板放入AMX P101设备,在氮气氛围中烧结5分钟(20MPa,250°C)。烧结膏在烧结之前已完全干燥。对应的超声波扫描结果显示,镀铜和镀银基板的连接效果极佳,几乎没有可见空洞,这表明基板和散热片之间的热连接和机械连接达到了最佳状态。

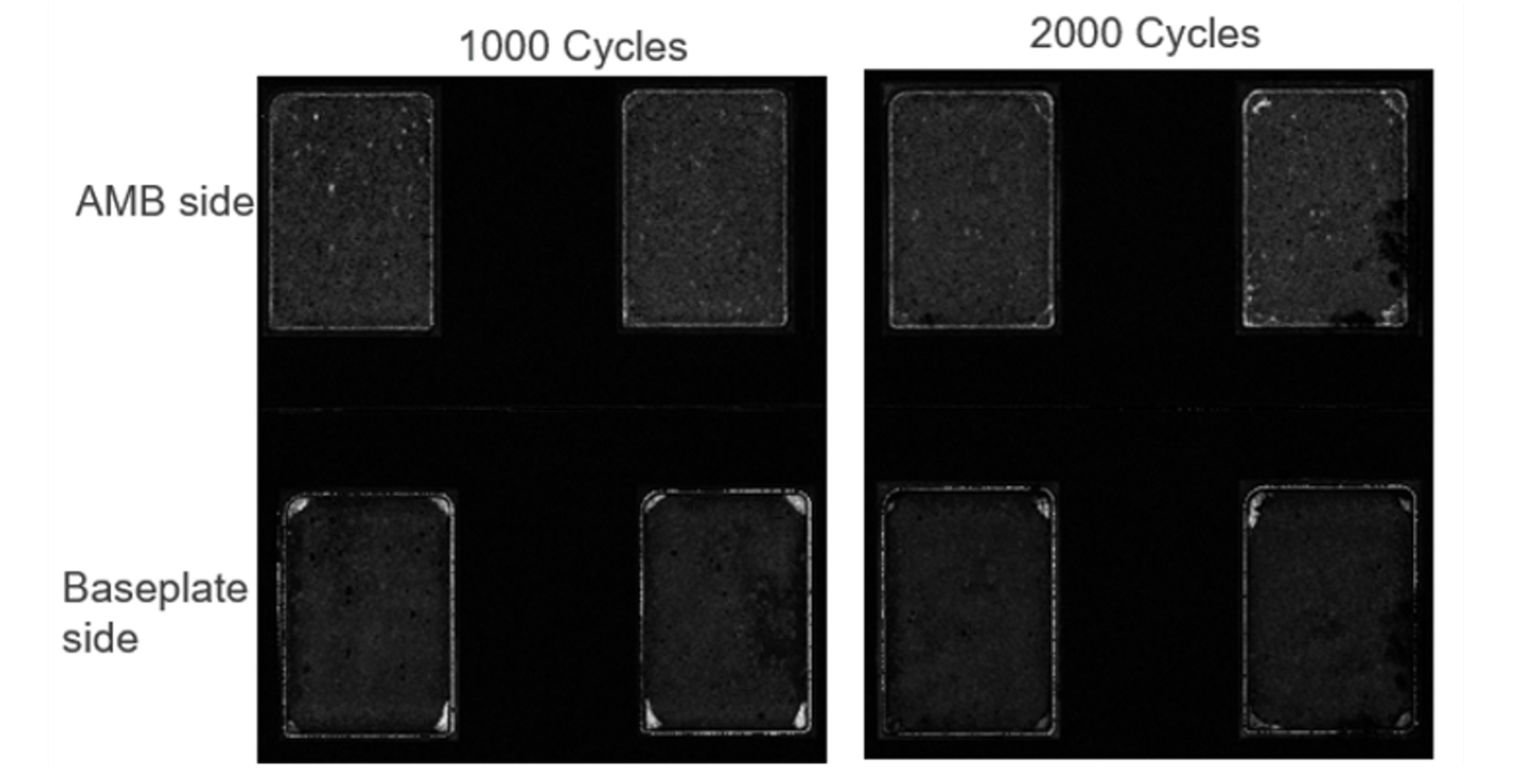

此外,烧结连接层的可靠性还接受了热循环测试(TCT)。为此,我们将铜厚度为0.3mm的镀银AMB基板,烧结至镀银铜芯基板(PE360P烧结银、烧结温度230°C、烧结时长5分钟、压力12MP)。经过1,000次和2,000次热冲击后,用超声波扫描检查分层区域。结果如图6所示:经过1,000次热循环后,使用大面积烧结技术制成的基板,几乎看不到分层,仅在测试样品的边角处能检测到轻微瑕疵,因为这些位置的应力水平最高。分层主要位于连接处的基板一侧。经过2,000次热循环测试后,基板仅出现微小变化,证明烧结层点可靠性极佳。

图 4: 不同烧结银产品的工艺流程,包括湿贴或干贴。

图 5: PE360P烧结AMB基板在镀银和裸铜基板上的工艺流程和超声波扫描显微镜(SAM)图像。

图 6: 热循环后AMB侧和基板侧的SAM图像。每个基板的面积约为1000mm2。热循环测试条件:-55°C/+150°C(驻留时间20分钟)。

3. P201X HS大面积烧结设备介绍

为了满足汽车行业和一级零部件供应商的明确需求,AMX拓展了现有的设备组合,专门针对大面积烧结应用的迫切需求量身定制了专用设备.从而大幅提升烧结面积,确保用于研发的X-Sinter P55系列烧结机的烧结面积达到 300×300mm。与此同时,用于量产的X-Sinter P201X系列烧结机也进行了优化,以适应散热片有压烧结的需求,最终推出了X-Sinter P201X HS烧结机。.

上述改进的主要目的是优化批量生产流程,同时保持高生产率,高达99%.

以上的VDI 3423标准就是明证。这些设备的设计旨在无缝集成至全自动工作流程中。软件方面,这些设备兼容SecsGem、OPCUA、OPCON等通信系统或其他先进制造执行系统(MES)平台,能够适应工业4.0网络。.

此外,通过集成预热系统,确保在散热片中保持较高温度,并在烧结后辅以冷却板,工艺周期得以延长。当然,还可选配全氮气柜,用于防止母线氧化。这种全方位的解决方案,是AMX不断提高技术能力以满足行业需求的成果。.

图 7: 贺利氏的PE360烧结银和AMX的设备,充分展示了大面积烧结的优势,热阻和可靠性也得到提升。

关于AMX Automatrix

AMX Automatrix隶属于Copromec集团,成立于2011年,总部位于意大利加瓦多,专为电动汽车行业定制自动化解决方案。自2016年以来,公司一直专注于开发有压烧结以及硅和碳化硅设备解决方案,并因此斩获多项专利。AMX采用精简的供应链,产品为100%意大利制造,在意大利、欧洲、美洲和亚洲均建立了持久的合作伙伴网络。AMX业务遍布全球,并与材料供应商、半导体行业、车企、一级零部件供应商、半导体封测企业、研究机构和各大高校建立了广泛的合作关系。公司总部设有一间用于测试和工程样品设计的无尘室,以便工程师为先进功率封装打造尖端解决方案。AMX Automatrix致力于采用创新设备,并与全球功率电子领域的领先企业保持紧密合作,以应对本世纪电气革命带来的挑战.想要了解更多信息和产品详情,请访问:amx-automatrix.it。

关于贺利氏电子

贺利氏电子是电子行业内领先的元器件封装材料制造商,为汽车、功率电子和先进半导体封装市场开发材料解决方案。公司在亚洲、美国和欧洲均拥有研发中心和生产设施。作为解决方案供应商,贺利氏电子为客户提供从材料、材料系统到元器件和技术服务的广泛产品组合。.想要了解贺利氏电子的更多信息和产品详情,请访问:heraeus-electronics.com。